“捷畅玻璃”工厂数字化挑战:

因为从订单到生产计划中间多了一步手写拆分,就容易写错造成生产重大失误。赵总的抽屉中有一打打手写订单,每一个踩过的坑历历在目。

“计划分配完了,生产工人去仓库领料,工人领料的时候常常出现排队现象,还偶尔出现物料数量不对。”

在生产车间,生产主管每天会拿着纸质订单和工人们开早会。另外,物料靠纸单流转,要到现场核对才知道上一步的生产状况。“信息断层的情况也就屡见不鲜了。”

上面的几个生产场景只是从前群像中的一小部分,老黑了解下来,归结捷畅过去不良率与客诉率难改善的原因,主要集中在三方面:

1、进度不透明,埋下不良隐患

生产难追溯。机加车间只有接收和传输两个环节会记录,其他所有的生产过程是不知道,所以具体产品进行到了哪道工序,要去找车间主管,然后满车间去找。

订单难追溯。另外订单追溯也是通过纸张的传递,传递过程中会出现数据的不完整和不及时性。“产品到了哪道工序,好的情况下20min左右,找了半天、两三天的情况也有。”赵总这么描述道。

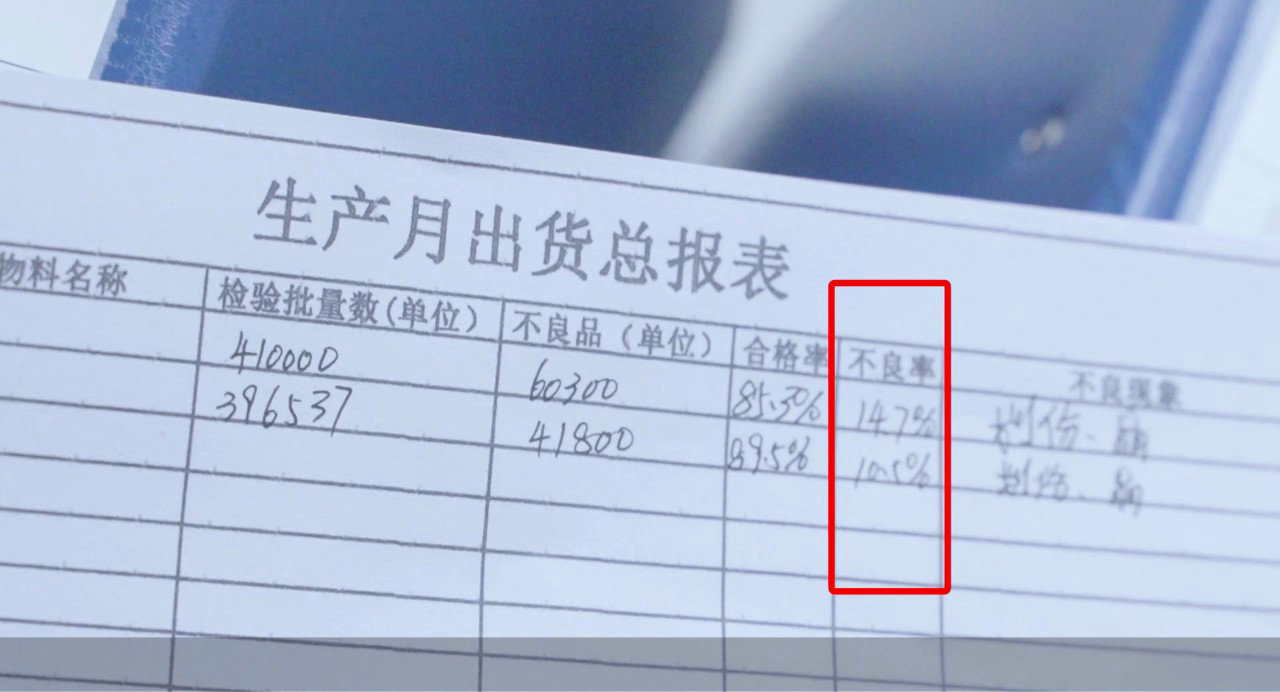

不良难追溯。之前的质检只是个列表,每天有总不良品数,但是详细的数据分析是没有的,颗粒度不够细。甚至有时候一些一线员工跟班组长关系比较好,在生产过程中为了降低自己的不良率,会把不合格的产品不纳入统计,然后蒙混过关。少数据、错数据让管理层对产能无法做出正确的评估;决策层不知道问题出在哪里,不知道该如何优化、解决问题。

2、超期单难题,影响客户体验

捷畅的每一类产品都有各自的生产周期,有些产品的周期很长。有时候到发货时间点了,发现没有生产完,一查还在某个部门,产品批次多,单量小,有时候不知道产品具体被放在了什么位置。直接导致的就是订单延期,客户体验感还能好吗?

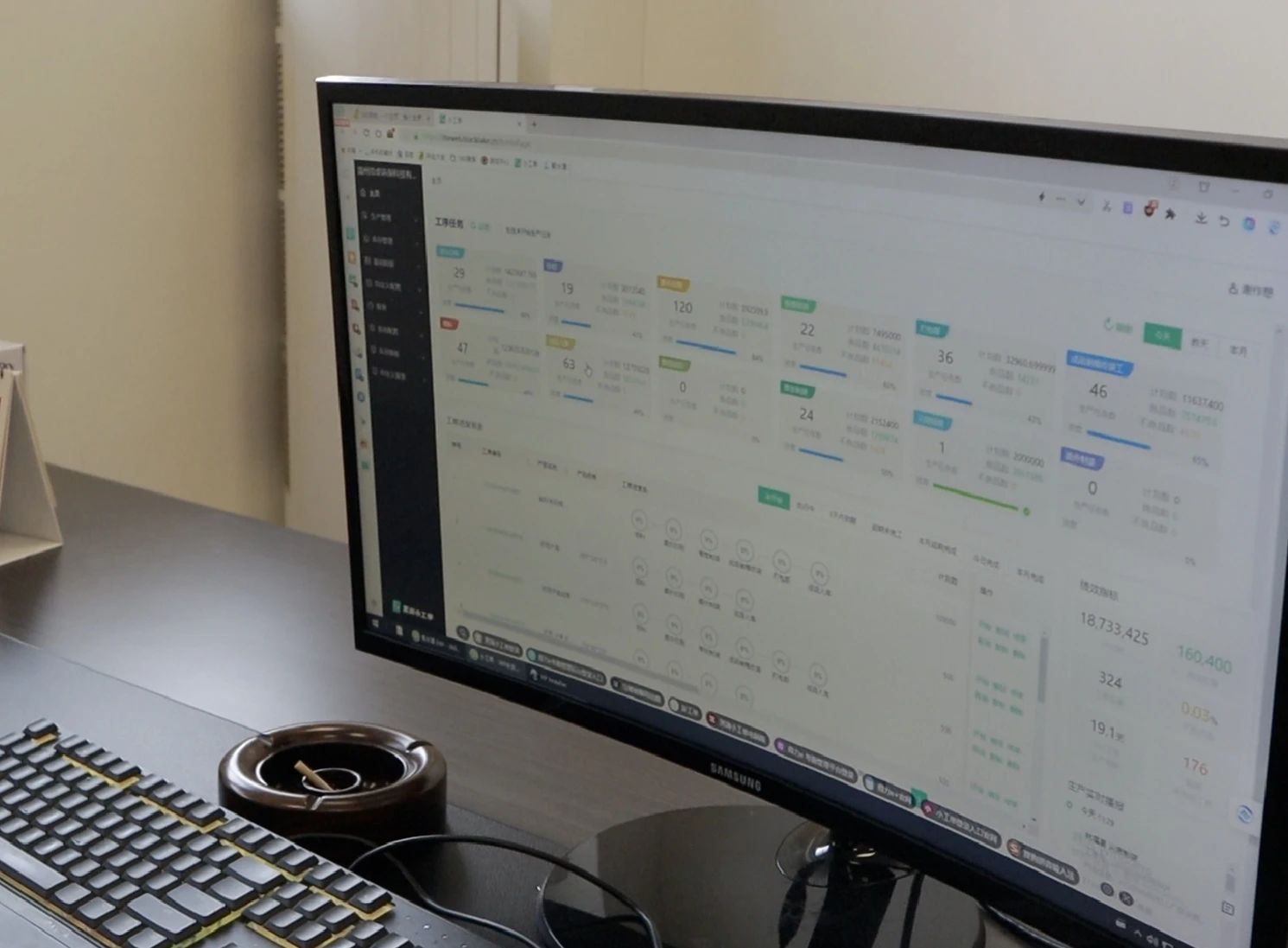

小工单智能制造解决方案

告别传统管理,小工单专治不良。正如林总所说,捷畅“一直在找路”。在考察了各类财务、仓储、采购的软件、系统,综合评估了功能实现、交付实施、售后服务、价格等因素后,捷畅选择了黑湖小工单建立轻量化、更灵活的生产管理协同系统。当被问及使用小工单最大的感受是什么时, 赵总回复: “数字是最好的证明。经过一个月的对比,公司从原来的不良15%降到现在的10%,客户的投诉率得到了大大的改善。”

赵总用“四个一”囊括了小工单带来的改变:

1、计划一键下单

用了小工单之后,1分钟就可以下发订单,生产主管可以马上看到订单安排生产,生产计划一键下达。销售在外也可以通过手机端给工厂下达订单的任务,大大减少纸质录单的时间。

2、进度一目了然

使用小工单之后,数据连接和上下工序的沟通十分通畅。产线员工的日报表,不用以前手写,现在全部数字化。原来销售每次询问订单生产进度需要耗费至少30分钟,现在系统里1分钟内就能查到,进度可以精确到每一道工序,具体在哪个位置,负责人是谁。订单生产进度的一目了然,使得订单交期可控,超期单终会成为“过去式”。

3、不良一键记录&查看

以前是手写不良项,费时费力,现在用小工单一键记录。现在不良会每天详细统计并滚动显示在看板上,车间可以第一时间知道自己的不良率、不良品的原因、异常点等。同时,配合不良品报表一键查看,一键导出,数据完整,分析起来客观清晰,直指矛头。

4、人工一步确认

对于员工来说,在业余时间就能得知工作任务,自己录入生产数据,保证数据准确性的同时,每天可以看到自己的工资情况,更有获得感。人工的正确统计反向也会引导工人数据录入更准确。对于公司来说工时定价更透明也更合理,可以调整工人计件工资,成本的浮动有数据支撑进行分析。

再回看林总的朋友圈,小工单的的确确帮助捷畅“拨开云雾见太阳,还一片清澈的翡翠”。最后,林总表示要将小工单推广到自己以及其他的工厂,因为“做小工单是一件治病救厂的事情”。